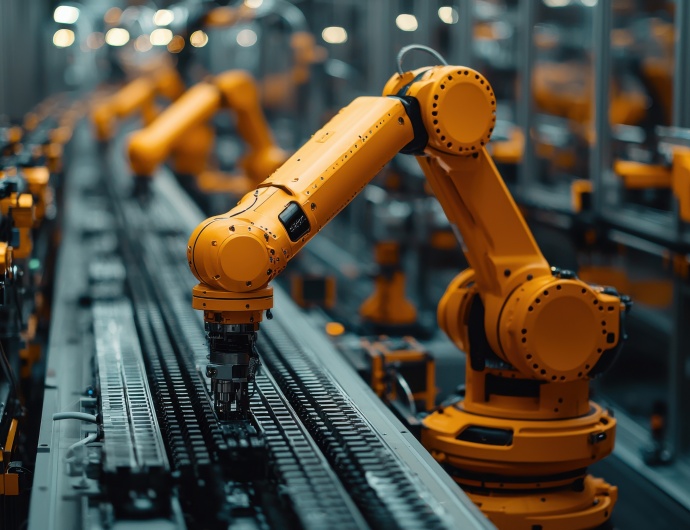

Wskaźnik OEE – jak zwiększyć wydajność pracy

W świecie produkcji każda sekunda i każdy wyprodukowany egzemplarz mają realne znaczenie dla wyniku finansowego przedsiębiorstwa. Dzięki wskaźnikowi OEE (Overall Equipment Effectiveness) można w prosty, ale precyzyjny sposób zmierzyć, jak efektywnie wykorzystujemy maszyny, wychwycić źródła strat i wdrożyć konkretne działania naprawcze. W artykule dowiesz się, jak poprawić dostępność, wydajność oraz jakość produkcji, wykorzystując zaawansowane narzędzia monitoringu, automatyzację procesów i najlepsze praktyki branżowe. Zanurz się w praktyczny poradnik, który krok po kroku pokaże, jak zbudować kulturę ciągłego doskonalenia i osiągnąć world class OEE.

OEE (Overall Equipment Effectiveness) to kluczowa miara efektywności wykorzystania maszyn w procesie produkcyjnym. Aby poprawić wartość wskaźnika OEE i zredukować marnotrawstwo, należy skupić się na trzech filarach: dostępności maszyn, wydajności procesu oraz jakości produkcji. Wdrożenie zaawansowanego monitoringu w czasie rzeczywistym, automatyzacja zbierania danych oraz kontrola wszystkich przestojów to fundamenty skutecznej optymalizacji procesów produkcyjnych.

Wprowadzenie do OEE i jego znaczenie

Wskaźnik OEE, znany także jako całkowita efektywność wyposażenia, mierzy efektywność wykorzystania maszyn w rzeczywistym czasie pracy maszyny. Jest to iloczyn trzech kluczowych parametrów: wskaźnika dostępności, wskaźnika wydajności oraz wskaźnika jakości produkcji. Wartość wskaźnika OEE pozwala firmom produkcyjnym zidentyfikować elementy procesu generujące straty i skierować działania doskonalące tam, gdzie przyniosą największy zwrot z inwestycji.

Z punktu widzenia całkowitej efektywności wyposażenia doskonały wynik 100% oznacza pełne wykorzystanie planowanego czasu pracy maszyny, bez żadnych przestojów i bez wadliwych wyrobów. W praktyce większość zakładów osiąga od 55% do 75%, co wskazuje na duże możliwości poprawy efektywności produkcji.

Składowe wskaźnika OEE

Dostępność maszyn

Dostępność maszyn – stosunek operacyjnego czasu produkcyjnego (Run Time) do planowanego czasu pracy maszyny. Obejmuje zarówno planowane przestoje, takie jak przezbrojenia, jak i nieplanowane przestoje wynikające z awarii maszyn czy braku surowców.

Dodatkowo analiza poszczególnych przyczyn przestojów pozwala na wyodrębnienie najczęściej występujących problemów technicznych oraz organizacyjnych, co umożliwia ukierunkowane działania naprawcze. Regularne monitorowanie wskaźnika dostępności wspiera planowanie prac serwisowych i optymalizację harmonogramów produkcji, minimalizując ryzyko długotrwałych zatrzymań linii.

Wydajność maszyny

Wydajność maszyny – porównuje rzeczywistą liczbę wyprodukowanych wyrobów z liczbą możliwą do wytworzenia w danym czasie operacyjnym, przy nominalnym czasie cyklu.

Rozważając wskaźnik wydajności, warto też uwzględniać wahania cyklu produkcyjnego spowodowane zmianami parametrów technologicznych lub sezonowymi różnicami surowców. Poprzez analizę trendów wydajności w ujęciu godzinowym i zmianowym można szybko wykryć odchylenia od normy i skorygować ustawienia maszyn, poprawiając płynność procesu.

Jakość produkcji

Jakość produkcji – procent dobrych jednostek w stosunku do łącznej liczby wyrobów.

Oceniając jakość, niezbędne jest przebadanie zarówno odrzuceń natychmiast po produkcji, jak i reklamacji klientów, co pozwala na pełniejsze zrozumienie źródeł defektów. Ustalanie wskaźników PPM (defektów na milion wyrobów) oraz prowadzenie analiz przyczynowo-skutkowych (np. metodą 8D) przyczynia się do stałego podnoszenia norm jakościowych.

Monitoring zużycia mediów

Zintegrowane wdrożenie systemu monitoring zużycia mediów pozwala precyzyjnie śledzić zużycie energii, wody i innych zasobów podczas produkcji, co dodatkowo wspomaga analizę „czynników ukrytych” obniżających efektywność.

Dzięki danym w czasie rzeczywistym można szybko identyfikować anomalie, takie jak nadmierny pobór gazu czy prądu w określonych fazach cyklu, i podejmować działania korygujące, zanim wystąpią kosztowne awarie czy przestoje. Ponadto korelacja zużycia mediów z wydajnością maszyn umożliwia optymalizację parametrów technologicznych, zmniejszając straty energetyczne i środowiskowe.

Zintegrowane wdrożenie systemu monitoring zużycia mediów pozwala precyzyjnie śledzić zużycie energii, wody i innych zasobów podczas produkcji, co dodatkowo wspomaga analizę „czynników ukrytych” obniżających efektywność. Jeśli chcesz dowiedzieć się więcej o tym co może wnieść to rozwiązanie przeczytaj artykuł na stronie https://www.spyfactory.pl/monitoring-zuzycia-mediow-produkcyjnych/.

Obliczanie wskaźnika OEE krok po kroku

Aby liczyć OEE, należy zebrać dane o:

- planowanym czasie pracy maszyny,

- rzeczywistym czasie pracy (uwzględniając przestoje i przezbrojenia),

- idealnym czasie cyklu (czas potrzebny na wytworzenie jednej jednostki),

- łącznej liczbie wykonanych wyrobów oraz liczbie dobrych wyrobów.

Wzór na obliczenie wskaźnika OEE:

OEE=Dostępność ×Wydajność ×Jakość

gdzie:

– Dostępność = (Planowany czas pracy – Przestoje) / Planowany czas pracy

– Wydajność = (Idealny czas cyklu × Całkowita ilość wykonanych wyrobów) / (Planowany czas pracy – Przestoje)

– Jakość = (Liczba wyrobów dobrych) / (Całkowita liczba wyrobionych wyrobów)

Poprawne obliczenie wskaźnika OEE wymaga spójnych danych. Firmy często korzystają z rozwiązań MES (manufacturing execution system), a Spyfactory.pl oferuje moduły integrujące dane z maszyn, co ułatwia obliczenie wskaźnika i interpretację wyników.

Identyfikacja i eliminacja strat w procesie produkcji

Najczęstsze przyczyny niskiego poziomu wskaźnika OEE dzieli się na tzw. Six Big Losses:

Awarie maszyn i nieplanowane przestoje,

Czas przezbrojeń (planowane przestoje),

Małe zatrzymania i wahania cyklu,

Praca poniżej nominalnej prędkości,

Start-up rejects (straty w fazie rozruchu),

Defekty i przeróbki.

Właściwa kontrola zużycia gazu stanowi przykład praktyki, która obniża koszty operacyjne i wpływa na dostępność maszyn – redukując liczbę przerw związanych z niedoborem mediów. Dodatkowo segmentacja strat pozwala lepiej priorytetyzować działania optymalizacyjne, co jest istotne przy planowaniu działań naprawczych i konserwacyjnych. O przykładzie wdrożenia kontroli gazu w dużym zakładzie spożywczym przeczytasz w artykule na stronie https://www.spyfactory.pl/kontrola-zuzycia-gazu-w-duzym-zakladzie-spozywczym/.

Najskuteczniejsze strategie poprawy OEE

Aby skutecznie poprawić OEE i optymalizację procesów produkcyjnych, zaleca się:

Automatyzację zbierania danych – cyfryzacja pomiarów i raportowania minimalizuje błędy manualne i przyspiesza analizę.

Wizualizację wskaźnika w czasie rzeczywistym – tablice wyników i dashboardy motywują operatorów, skracają czas reakcji na problemy i poprawiają wydajność procesu.

Konserwacja zapobiegawcza i predykcyjna – harmonogramy przeglądów predykcyjnych zmniejszają awarie maszyn i nieplanowane przestoje, co bezpośrednio podnosi wskaźnik dostępności.

Szkolenia zespołu i kultura ciągłego doskonalenia – zaangażowani operatorzy są w stanie szybko zidentyfikować przyczyny przestojów i wdrożyć metodę 5 Why’s dla eliminacji marnotrawstwa.

Lean Manufacturing i TPM – kompleksowy program utrzymania ruchu w dobrym stanie technicznym, łączący aspekt techniczny (oee techniczne) oraz procesowy.

Spyfactory.pl wspiera te działania, dostarczając rozwiązania do automatyzacji i wizualizacji OEE, które integrują się z różnymi liniami produkcyjnymi oraz systemami ERP.

Technologie wspierające optymalizację procesów

Nowoczesne systemy realizacji produkcji (manufacturing execution system) oferują integrację z sensorami IoT, co umożliwia kompleksowy monitoring zasobów produkcyjnych i efektywność wykorzystania maszyn. Dzięki temu można:

Śledzić wskaźnik wydajności w ujęciu jednostki czasu,

Analizować stosunek wyrobów dobrych do łącznej produkcji,

Rejestrować i klasyfikować przyczyny przestojów w module komentarzy.

Wdrożenie takich systemów sprzyja osiągnięciu rezultatów zbliżonych do światowej klasy OEE, zwłaszcza gdy dniowo raportuje się wyniki i podejmuje działania korygujące. Firma Spyfactory.pl oferuje zaawansowane moduły analityczne, które wspomagają interpretację wskaźnika oraz parametry jakościowe spełniające wymagania jakościowe klientów.

Kluczowe kroki na drodze do doskonałości

Audyt i pomiar bazowy – zidentyfikuj poziom wskaźnika oee w zakładzie, uwzględniając wszystkie elementy procesu.

Standaryzacja procedur – stwórz jednolite procedury przezbrojenia i konserwacji.

Cyfryzacja i automatyzacja – wdróż monitoring, analizuj czas operacyjny i eliminuj nieplanowane przestoje.

Analiza strat – priorytetyzuj działania w oparciu o Six Big Losses.

Ciągłe doskonalenie – wprowadzaj małe usprawnienia, monitoruj wyniki i adaptuj strategie.

Dzięki tym krokom można systematycznie podnosić wydajność produkcji, optymalizować proces produkcyjny i osiągać wartości wskaźnika oee rzędu 75–85%.

FAQ - Najczęściej zadawane pytania

Jak często należy liczyć wskaźnik OEE?

Optymalnie wskaźnik OEE powinien być monitorowany codziennie, a w kluczowych liniach produkcyjnych nawet w czasie rzeczywistym. Regularna analiza pozwala na szybką identyfikację negatywnych trendów i natychmiastową reakcję.

Czy niskie OEE zawsze oznacza problem ze sprzętem?

Niski poziom wskaźnika OEE może wynikać zarówno z awarii maszyn, jak i z braku szkoleń operatorów, nieplanowanych przestojów czy wadliwych procedur przezbrojeń. Dlatego kluczowa jest szczegółowa analiza przyczyn przestojów.

Jakie korzyści niesie za sobą automatyzacja zbierania danych?

Automatyzacja minimalizuje błędy ludzkie, przyspiesza proces raportowania i pozwala na ciągły monitoring wydajności procesu. Dzięki temu decyzje optymalizacyjne opierają się na wiarygodnych danych, co przekłada się na realną poprawę OEE.

Komentarze